高性能自動車用ハンドレール用ポリウレタン半硬質フォームの製造と特性。

車内のアームレストは、ドアの押し引きや車内の乗員の腕置きといった重要な役割を担うキャブの重要な部分です。万が一、車とハンドレールが衝突した場合、ポリウレタンソフトハンドレールや改質PP(ポリプロピレン)、ABS(ポリアクリロニトリル-ブタジエン-スチレン)などの硬質プラスチックハンドレールは、優れた弾力性と緩衝性を提供し、負傷を軽減します。ポリウレタンソフトフォームハンドレールは、優れた手触りと美しい表面質感を提供し、コックピットの快適性と美しさを向上させます。そのため、自動車産業の発展と内装材に対する人々のニーズの向上に伴い、自動車ハンドレールにおけるポリウレタンソフトフォームの利点はますます明らかになっています。

ポリウレタンソフトハンドレールには、高反発フォーム、セルフクラストフォーム、半硬質フォームの3種類があります。高反発ハンドレールの外側はPVC(ポリ塩化ビニル)スキンで覆われ、内側はポリウレタン高反発フォームです。フォームの支持力が弱く、強度が低く、フォームとスキンの密着性が不十分です。セルフスキンハンドレールはフォームコア層のスキンを持ち、コストが低く、集積度が高く、商用車で広く使用されていますが、表面強度と全体的な快適性を考慮するのが難しいです。半硬質アームレストはPVCスキンで覆われており、スキンは良好な手触りと外観を提供し、内部の半硬質フォームは優れた感触、耐衝撃性、エネルギー吸収性、耐老化性を備えているため、乗用車の内装でますます広く使用されています。

本論文では、自動車のハンドレール用ポリウレタン半硬質フォームの基本配合を設計し、これに基づいてその改良を検討した。

実験セクション

主原料

ポリエーテルポリオールA(水酸基価30~40mg/g)、ポリマーポリオールB(水酸基価25~30mg/g):万華化学集団有限公司。変性MDI[ジフェニルメタンジイソシアネート、w(NCO)が25%~30%]、複合触媒、湿潤分散剤(剤3)、酸化防止剤A:万華化学(北京)有限公司、麦頭など。湿潤分散剤(剤1)、湿潤分散剤(剤2):百科化学。上記原料は工業用。PVCライニングスキン:常熟瑞花。

主な装備と機器

Sdf-400型高速ミキサー、AR3202CN型電子天秤、アルミ金型(10cm×10cm×1cm、10cm×10cm×5cm)、101-4AB型電動送風オーブン、KJ-1065型電子万能張力機、501A型スーパーサーモスタット。

基本処方とサンプルの準備

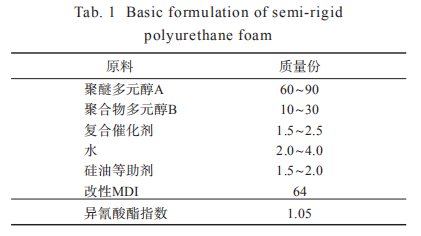

半硬質ポリウレタンフォームの基本的な配合を表1に示します。

機械特性試験サンプルの作製:設計配合に従って複合ポリエーテル(A材)を調製し、一定の割合で改質MDIと混合し、高速撹拌装置(3000r/min)で3〜5秒間撹拌した後、対応する金型に注入して発泡させ、一定時間内に金型を開いて半硬質ポリウレタンフォーム成形サンプルを得た。

接着性能試験用サンプルの作製:金型の下型にPVCスキン層を置き、複合ポリエーテルと改質MDIを比例して混合し、高速撹拌装置(3000r/min)で3〜5秒間撹拌した後、スキンの表面に注ぎ、金型を閉じ、一定時間内にスキン付きポリウレタンフォームを成形します。

パフォーマンステスト

機械的特性:ISO-3386規格試験による40%CLD(圧縮硬度)。引張強度および破断伸びはISO-1798規格に準拠。引裂強度はISO-8067規格に準拠。接着性能:OEM規格に基づき、電子式ユニバーサルテンションマシンを用いてスキンとフォームを180°剥離。

老化性能: OEM の標準温度に従って、120℃ で 24 時間老化させた後の機械的特性および接着特性の低下をテストします。

結果と考察

機械的性質

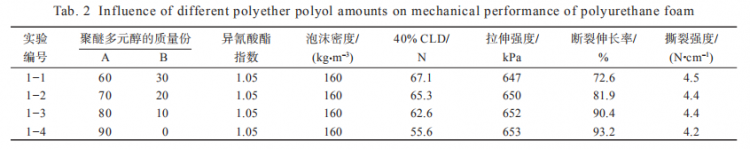

基本配合におけるポリエーテルポリオールAとポリマーポリオールBの比率を変更することにより、異なるポリエーテルの投与量が半硬質ポリウレタンフォームの機械的特性に与える影響を調査しました。表2に示します。

表2の結果から、ポリエーテルポリオールAとポリマーポリオールBの比率がポリウレタンフォームの機械的性質に大きな影響を与えることがわかる。ポリエーテルポリオールAとポリマーポリオールBの比率が増加すると、破断伸びが増加し、圧縮硬度はある程度低下し、引張強度と引き裂き強度はほとんど変化しない。ポリウレタンの分子鎖は主にソフトセグメントとハードセグメントで構成され、ソフトセグメントはポリオール由来、ハードセグメントはカルバメート結合由来である。2つのポリオールの相対分子量と水酸基価は異なるが、ポリマーポリオールBはアクリロニトリルとスチレンで変性されたポリエーテルポリオールであり、ベンゼン環の存在により鎖セグメントの剛性が向上する。一方、ポリマーポリオールBには小分子物質が含まれており、フォームの脆さが増加する。ポリエーテルポリオールAを80部、ポリマーポリオールBを10部使用すると、フォームの総合的な機械的性質はより良好となる。

結合特性

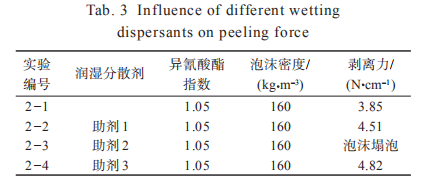

手すりは押圧頻度の高い製品であるため、フォームと表皮が剥離すると、部品の快適性が著しく低下するため、ポリウレタンフォームと表皮の接着性能が求められます。上記の研究に基づき、様々な湿潤分散剤を添加し、フォームと表皮の接着特性を試験しました。結果を表3に示します。

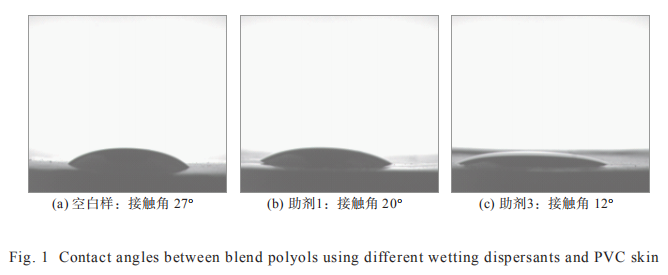

表3から、異なる湿潤分散剤がフォームと皮膚の間の剥離力に明らかな影響を与えることがわかります。添加剤2の使用後にフォームの崩壊が発生しますが、これは添加剤2の添加後にフォームが過度に開いたことが原因である可能性があります。添加剤1と3の使用後、ブランクサンプルの剥離強度は一定の増加を示し、添加剤1の剥離強度はブランクサンプルの剥離強度よりも約17%高く、添加剤3の剥離強度はブランクサンプルの剥離強度よりも約25%高くなっています。添加剤1と添加剤3の差は、主に複合材料の表面に対する濡れ性の差によって生じます。一般に、固体に対する液体の濡れ性を評価するには、接触角が表面の濡れ性を測定する重要なパラメータです。そこで、上記2つの湿潤分散剤を添加した後の複合材料と皮膚との接触角を試験し、結果を図1に示します。

図1から、ブランクサンプルの接触角が27°と最も大きく、補助剤3の接触角が12°と最も小さいことがわかります。これは、添加剤3の使用により、複合材料と皮膚の濡れ性が大幅に向上し、皮膚表面への広がりやすさが向上し、添加剤3の使用により剥離力が最大になることを示しています。

老朽化物件

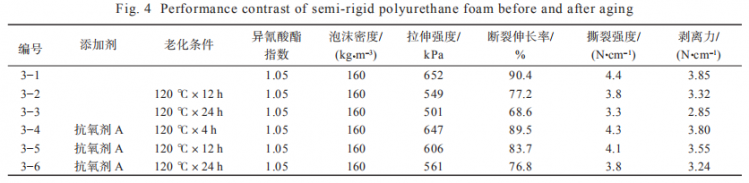

手すり製品は車内でプレス加工され、日光への曝露頻度が高いため、ポリウレタン半硬質手すりフォームにとって老化性能も考慮すべき重要な性能の一つです。そこで、基本配合の老化性能を試験し、改良検討を行いました。その結果を表4に示します。

表4のデータを比較すると、基本処方の機械的性質と結合性質は120℃で熱老化後に著しく低下していることがわかります。12時間老化後、密度以外の各特性(以下同じ)の損失は13%〜16%です。24時間老化の性能損失は23%〜26%です。基本処方の熱老化特性は良くなく、処方にAクラスの抗酸化剤Aを添加することで、元の処方の熱老化特性を明らかに改善できることを示しています。抗酸化剤Aの添加後の同じ実験条件下では、12時間後の各特性の損失は7%〜8%であり、24時間後の各特性の損失は13%〜16%でした。機械的特性の低下は主に、熱老化プロセス中の化学結合の切断と活性フリーラジカルによって引き起こされる一連の連鎖反応によるものであり、元の物質の構造または特性に根本的な変化をもたらします。接着性能の低下は、フォーム自体の機械的特性の低下によるものであり、他方では、PVCスキンには多量の可塑剤が含まれており、熱酸素老化の過程で可塑剤が表面に移行することが原因です。抗酸化剤を添加することで、熱老化特性を改善できます。これは主に、抗酸化剤が新たに発生したフリーラジカルを除去し、ポリマーの酸化プロセスを遅延または阻害することで、ポリマー本来の特性を維持するためです。

総合的なパフォーマンス

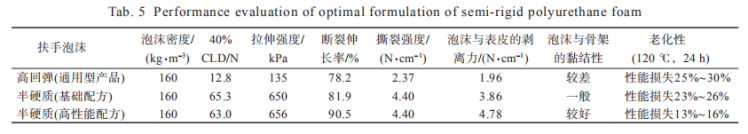

以上の結果に基づき、最適な配合を設計し、その諸特性を評価した。この配合の性能を、一般的なポリウレタン高反発手すりフォームと比較した。結果を表5に示す。

表5からわかるように、最適な半硬質ポリウレタンフォーム配合の性能は、基本配合や一般的な配合に比べて一定の利点があり、より実用的で、高性能手すりの用途に適しています。

結論

ポリエーテルの量を調整し、適切な湿潤分散剤と酸化防止剤を選択することで、半硬質ポリウレタンフォームは優れた機械的特性、優れた耐熱老化性などを得ることができます。この優れたフォーム性能に基づき、この高性能ポリウレタン半硬質フォーム製品は、自動車の手すりや計器台などの緩衝材に適用できます。

投稿日時: 2024年7月25日